ホットエンドとヒートブレイク、エクストルーダーをTrianglelab製に換装して絶好調だった我が家のPRUSA MINIですが、最近プリント時間が長いとヒートクリープでフィラメントが出ない状態に陥ってました。

フィラメントが出なくなる直前にヒートクリープ特有のカチカチ音が鳴ってたのでまず間違いないかなぁと。

こういう小さなプリント時間が短いものは完走できます。なのである一定の時間が経過するとヒートブレイクに熱が蓄積されてヒートクリープっていうパターンかなと。。。ホットエンド周りを交換してからはPRUSA MINIの持病であるヒートクリープとはおさらば出来てたはずなのにどうして!

やっぱりバイメタルのヒートブレイクが良いのかと考えていたのですが。。。。。。。ん、サーマルペースト塗ってないんじゃね!てことで急遽ヒートブレイクを取り外してみました。

そしてヒートシンク側面のねじを緩めて恐る恐るヒートブレイクを引き抜くと。。。

m9( ゚Д゚) ドーン!

はい、これ塗ってませんよね。量が少ないとかじゃ無くてまったく塗ってませんよね。

補足しますと本来ヒートブレイクのヒートシンクに入っている部分はホットエンド以外の場所でフィラメントが熱で溶け出してしまわないように、加熱しているホットエンドの熱からPTFEチューブ内のフィラメントを守るため冷やす部分でファンによって冷やされたフィートシンクからの熱を効率よく受け取るためサーマルペースト塗布しています。PCのCPUグリスを同じようなものですね、密着性がないと効率悪いもんね。

私が換装したTrianglelab製のホットエンドキットはヒートブロックは真鍮製でヒートブレイクはチタン製、全て組み込み済みの製品だったのでもちろんペーストも塗布してくれていると思ったですが。。。確認しなかった自分が悪いですね。

気を取り直して取り外したヒートブレイクにサーマルペースト塗っていきます。今回用意したのはこれ

あまり深い意味はなくヨドバシで検索したらはじめに出てきたのがこれだったので決めました。ちなみに私は尼よりヨド派です。。。

均一に塗るのって難しいですよねー、私は左官屋さんにはなれないな。塗り終わったらノズル⇔ヒートブレイク⇔フィッティングと隙間無く組み立てて行きます。

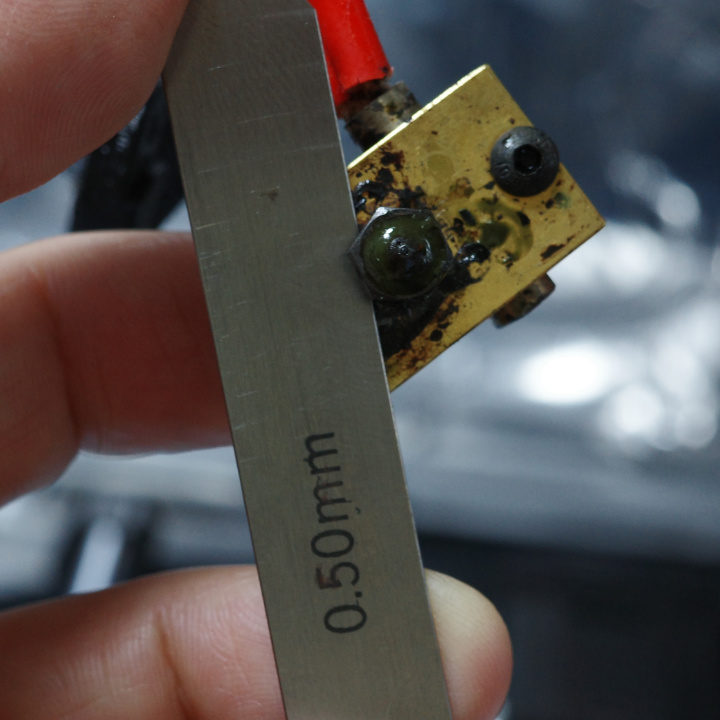

ノズルとヒートブロックの隙間を0.5mmに合わせて順に組み込んでいきます。

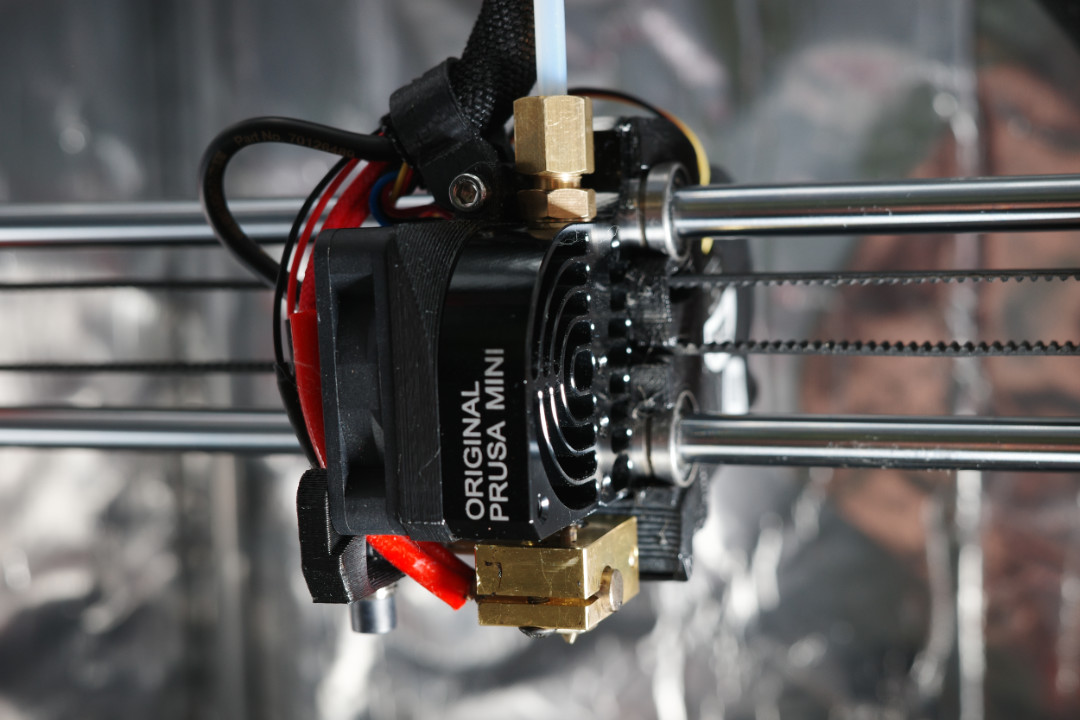

途中の工程は割愛しますが組み立て完了です、さぁプリントしてみましょう!

問題なくプリントできました。組み立て済みという物はやはり一度確認すべきかなと今回思ったのですがそれなら単品購入して自分で組み立てた方が良いですよね(笑

さてこのプリントした部品はPRUSA MINIにある部品を取り付けるパーツなんですが、部品は海外からもう届いているのでまたブログに書きたいと思います。